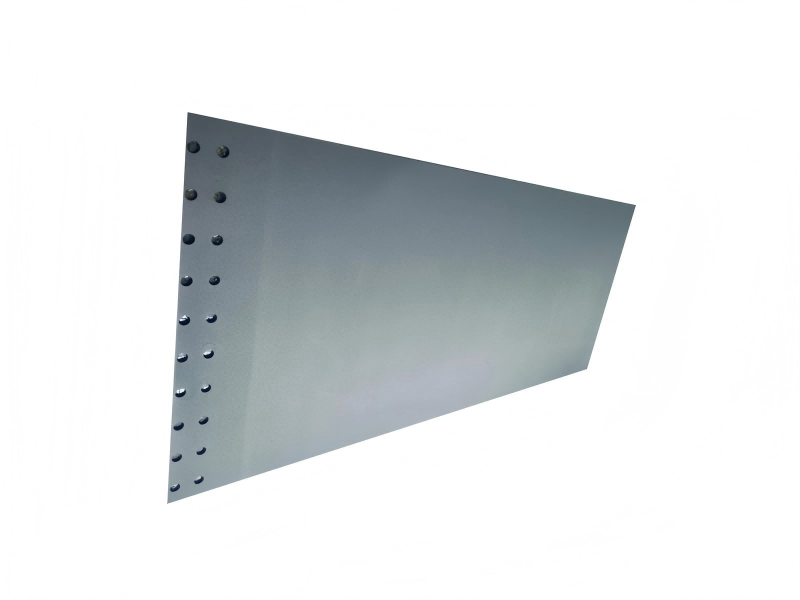

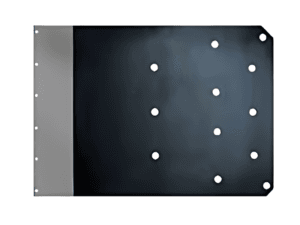

Aluminiumfolienanode für Titan

Produktspezifikationen

| Stromdichte | 400-1000A/m² |

|---|---|

| Anwendungsmedium | Ethandisäurepresse, Ammoniumcitrat, Phosphorsäure und andere Lösungssysteme |

| Lebensdauer | 18 Monate oder länger |

| Anwendungsbereich | Niederspannungs-, Mittelspannungs- und Hochspannungs-Chemiefolien |

| Beschichtungssystem | Iridium-Tantal-Beschichtung (niedrige Sauerstoffabscheidungsüberspannung) |

| Betriebstemperatur | Weniger als 50 °C |

| Größe | 5*500*1500 mm |

| Leistungsparameter | Verstärkte Schwerelosigkeit: ≤10mg,Polarisationsrate: ≤40mV,Sauerstofftrennpotential: <1,40V,Testbedingungen: 1mol/L H₂SO₄ |

Eigenschaften und Vorteile von Anoden zur Aluminiumfolienbildung

1. Hat eine hohe Korrosionsbeständigkeit

2. Längere Lebensdauer

3. Niedrige Spannung, spart Energie

4. Nach Verlust der Oberflächenaktivität können Titansubstrate wiederverwendet werden

5. Kann bei höheren Stromdichten betrieben werden

Herstellungsprozess der Anodenplatte aus Aluminiumfolie

1. Vorbehandlung des Titansubstrats

1.1 Materialauswahl: Es sollte industriell reines Titan (TA1, TA2) oder eine Titanlegierung ausgewählt werden, wobei eine hohe Reinheit und geringe Verunreinigungen (insbesondere Fe, C usw.) erforderlich sind.

1.2 Mechanische Bearbeitung: Schneiden, Stanzen oder Schweißen in die gewünschte Form (Platte, Netz, Rohr etc.).

1.3 Oberflächenbehandlung:

Sandstrahlen: Erhöht die Oberflächenrauheit und verbessert die Beschichtungshaftung.

Säurewäsche: Verwenden Sie Salzsäure oder Oxalsäure, um die Oxidschicht zu entfernen und eine gleichmäßige raue Oberfläche zu bilden.

Ultraschallreinigung: Restpartikel und Fett entfernen (Reinigung mit Aceton oder Alkohol).

2. Beschichtungsvorbereitung

2.1 Herstellung der Beschichtungslösung:

Edelmetallsalze: wie RuCl ∝, IrCl ∝ usw.

Lösungsmittel: Salzsäure, n-Butanol oder Isopropanol, Viskosität und Stabilität einstellen.

Additive: Oxide wie Ti, Sn, Ta können die Stabilität erhöhen.

2.2 Beschichtungsprozess:

Streichbeschichtung/Sprühbeschichtung: wie RuCl, IrCl usw.

Trocknen und Oxidieren: Stufenweises Sintern in einem Muffelofen, um Metallsalze in Oxide (wie RuO, IrO) zu zersetzen.

Wiederholte Beschichtung: Mehrfaches Sintern der Beschichtung (normalerweise 5–10 Mal), um die Zielbeschichtungsdicke (in Mikrometern) zu erreichen.

3. Nachbearbeitung und Leistungsoptimierung

3.1 Herstellung der Beschichtungslösung:

Aktivierungsbehandlung: Eine elektrolytische Aktivierung (z. B. Elektrifizierung in verdünnter Schwefelsäure) erhöht die katalytische Aktivität.

Glühen: Verbesserung der Kristallinität und Haftung der Beschichtung (optional)

Schweißen: Anschlussklemmen etc. nach Bedarf schweißen

Montage: Nach Bedarf zusammenbauen

4. Qualitätsprüfung

4.1 Herstellung der Beschichtungslösung:

Physikalische Eigenschaften: SEM/EDS-Analyse der Beschichtungsmorphologie und -zusammensetzung, XRD-Erkennung der Kristallstruktur.

Beschleunigter Lebensdauertest: Test unter hoher Stromdichte in Schwefelsäure oder Salzlösung, bis die Spannung plötzlich ansteigt.

Polarisationskurve: Bewertung der katalytischen Aktivität.

Haftungstest: Klebebandmethode oder Kratzmethode.

4.2 Wichtige Kontrollpunkte

Wichtige Kontrollpunkte: Gleichmäßigkeit der Beschichtung · SEM/EDS-Analyse der Morphologie und Zusammensetzung der Beschichtung, XRD-Erkennung der Kristallstruktur.

Sintertemperatur: Test bei hoher Stromdichte in Schwefelsäure oder Salzlösung, bis die Spannung sprunghaft ansteigt.

Sauberkeit des Substrats: Bewerten Sie die katalytische Aktivität.