製品仕様

| 電流密度 | 400~1000A/m² |

|---|---|

| アプリケーション媒体 | エタン二酸プレス、クエン酸アンモニウム、リン酸およびその他の溶液システム |

| 寿命 | 18ヶ月以上 |

| 使用範囲 | 低電圧、中電圧、高電圧化学箔 |

| コーティングシステム | イリジウムタンタルコーティング(低酸素析出過電圧) |

| 動作温度 | 50℃未満 |

| サイズ | 5*500*1500mm |

| パフォーマンスパラメータ | 強化無重力:≤10mg、分極率:≤40mV、酸素分離電位:<1.40V、試験条件:1mol/L H₂SO₄ |

アルミ箔形成用陽極の特性と利点

1. 高い耐腐食性を有する

2. 長寿命

3. 低電圧でエネルギー消費を節約

4. 表面活性を失ったチタン基板は再利用できる

5. より高い電流密度で動作可能

アルミ箔陽極板の製造工程

1. チタン基板の前処理

1.1 材料の選択: 高純度で不純物(特に Fe、C など)が少ない工業用純チタン (TA1、TA2) またはチタン合金を選択する必要があります。

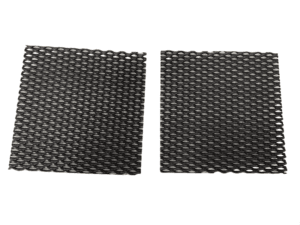

1.2 機械加工:希望の形状(プレート、メッシュ、チューブなど)に切断、打ち抜き、または溶接します。

1.3 表面処理:

サンドブラスト: 表面粗さが増し、コーティングの密着性が向上します。

酸洗浄:塩酸またはシュウ酸を使用して酸化物層を除去し、均一な粗い表面を形成します。

超音波洗浄: 残留粒子とグリースを除去します (アセトンまたはアルコール洗浄)。

2. コーティングの準備

2.1 コーティング溶液の調製:

貴金属塩:RuCl∝、IrCl∝など

溶媒: 塩酸、n-ブタノールまたはイソプロパノールで粘度と安定性を調整します。

添加剤: Ti、Sn、Ta などの酸化物は安定性を高めることができます。

2.2 コーティング工程:

ブラシコーティング/スプレーコーティング:RuCl、IrClなど

乾燥と酸化:マッフル炉で段階的に焼結し、金属塩を酸化物(RuO、IrOなど)に分解します。

繰り返しコーティング:目標のコーティング厚さ(マイクロメートル単位)を達成するために、複数回のコーティング焼結(通常 5 ~ 10 回)を行います。

3. 後処理とパフォーマンスの最適化

3.1 コーティング溶液の調製:

活性化処理:電解活性化(希硫酸中での通電処理など)により触媒活性を高めます。

アニーリング:コーティングの結晶性と接着性を向上させる(オプション)

溶接:必要に応じて端子台などを溶接する

組み立て: 必要に応じて組み立てます

4.品質検査

4.1 コーティング溶液の調製:

物理的特性: コーティングの形態と組成の SEM/EDS 分析、結晶構造の XRD 検出。

加速寿命テスト: 硫酸または食塩水中で高電流密度のもとで電圧が急激に上昇するまでテストします。

分極曲線:触媒活性の評価。

接着試験:テープ法またはスクラッチ法。

4.2 主要な管理ポイント

主な管理ポイント:コーティングの均一性、コーティングの形態と組成のSEM/EDS分析、結晶構造のXRD検出。

焼結温度: 硫酸または生理食塩水中で高電流密度で電圧が急激に上昇するまでテストします。

基質の清浄度: 触媒活性を評価します。